Panduan Perawatan Mesin Bubble Wrap Plastik untuk Kinerja Optimal

Pelajari cara merawat mesin bubble wrap plastik Anda dengan benar. Tips profesional ini akan meningkatkan efisiensi dan memperpanjang umur mesin Anda.

Mesin bubble wrap plastik adalah peralatan produksi film gelembung yang mengubah butiran polietilena menjadi lapisan pelindung bergelembung untuk pengemasan produk, memberikan cushioning dan isolasi ringan yang mengurangi risiko kerusakan saat pengiriman. Mekanisme dasarnya melibatkan ekstrusi melt, pembentukan rongga gelembung, injeksi udara terkontrol, dan pendinginan cepat untuk menstabilkan struktur film, sehingga menghasilkan film gelembung yang konsisten dan efisien untuk lini pengemasan industri. Panduan ini menjelaskan jenis mesin yang tersedia, cara kerja otomatisnya, manfaat bisnis untuk pengurangan biaya dan peningkatan kecepatan pengemasan, serta spesifikasi teknis yang perlu dipertimbangkan saat memilih mesin untuk kebutuhan produksi. Pembaca akan menemukan perbandingan antara mesin industri dan unit mini air cushion, detail tentang mesin 2-lapis versus 3-lapis, langkah perawatan rutin, dan metode menghitung ROI untuk investasi mesin bubble wrap. Setelah memahami aspek teknis dan operasional, artikel ini juga menyorot fitur unggulan yang meningkatkan kualitas film gelembung serta bagaimana memilih model dan konfigurasi yang tepat untuk aplikasi spesifik.

Provide detailed information about plastic bag making machine and other plastic bag processing machinery and generate leads for sales in the Indonesian market.

Mesin bubble wrap plastik tersedia dalam beberapa kategori utama yang menyesuaikan skala produksi dan kebutuhan aplikasi. Pilihan umum meliputi mesin bubble wrap industri untuk throughput tinggi, mesin air cushion mini untuk kebutuhan on-demand di gudang atau e-commerce, serta varian 2-lapis dan 3-lapis yang menawarkan trade-off antara biaya bahan dan proteksi. Setiap jenis mesin memiliki mekanika dan konfigurasi berbeda yang memengaruhi kapasitas (m/min), kualitas gelembung, dan kebutuhan tenaga operator, sehingga pemilihan model harus mencocokkan target produksi dan profil produk yang dikemas. Di bagian berikut, perbandingan lebih rinci menjelaskan kapan memilih mesin industri versus unit mini dan kapan opsi 3-lapis memberikan nilai tambah.

Jenis mesin bubble wrap utama dan perbedaan aplikasinya:

Ringkasan: Menentukan jenis mesin harus mempertimbangkan kapasitas harian, area pabrik, dan kebutuhan proteksi produk sehingga model yang dipilih seimbang antara biaya awal dan nilai operasional, dan paragraf selanjutnya membandingkan kapasitas dan kebutuhan operasional spesifik antara kategori ini.

Mesin bubble wrap industri dan mesin air cushion mini berbeda signifikan dari segi kapasitas, otomatisasi, dan footprint pabrik. Mesin industri biasanya dirancang untuk menghasilkan film dalam kecepatan tinggi (meter per menit yang jauh lebih besar), dilengkapi kontrol PLC lanjut, dan memerlukan ruang dan tenaga operator yang lebih sedikit relatif terhadap outputnya, sehingga cocok untuk jalur produksi yang terintegrasi. Sebaliknya, mesin air cushion mini fokus pada fleksibilitas, mudah dioperasikan tanpa investasi infrastruktur besar, dan ideal untuk pusat distribusi atau bisnis e-commerce yang membutuhkan pembuatan bubble wrap sesuai permintaan. Perbedaan ini memengaruhi biaya investasi awal dan total biaya kepemilikan; memilih antara keduanya bergantung pada proyeksi throughput dan preferensi stok onsite, yang mengarah pada pertimbangan struktur film seperti 2-lapis atau 3-lapis.

Mesin bubble wrap 2-lapis dan 3-lapis menawarkan manfaat berbeda terkait ketahanan dan biaya bahan baku. Film 2-lapis biasanya lebih ringan dan hemat bahan sehingga menurunkan biaya per meter, cocok untuk barang berisiko rendah; sedangkan film 3-lapis menambahkan lapisan struktural yang meningkatkan ketahanan terhadap tusukan dan distribusi gaya, cocok untuk barang sensitif dan produk elektronik. Perbedaan biaya bahan dan waktu pendinginan memengaruhi throughput sehingga pabrikan sering memilih konfigurasi sesuai target proteksi dan margin. Rekomendasi praktis adalah menggunakan 2-lapis untuk aplikasi pengemasan massal dengan risiko rendah dan 3-lapis untuk produk bernilai tinggi atau rapuh, yang akan dijelaskan lebih lanjut dalam analisis biaya per unit.

Mesin bubble wrap plastik otomatis mengubah polietilena melalui proses bertahap: ekstrusi, pembentukan rongga cetakan, injeksi udara, pendinginan, dan pemotongan. Sistem ekstrusi memanaskan dan mensirkulasikan melt PE untuk membentuk film lembaran, kemudian unit pembentuk gelembung mencetak rongga pada film saat udara bertekanan dimasukkan untuk menciptakan bubble; kontrol otomatis memastikan ketebalan dan tekanan konsisten untuk kualitas produk. Pendinginan dan penggulungan menjaga bentuk gelembung stabil sebelum unit pemotong atau perforator menyiapkan ukuran roll atau lembar sesuai kebutuhan pengemasan. Penjelasan langkah demi langkah berikut memberikan gambaran teknis agar operator memahami parameter kritis dan titik kontrol proses yang mempengaruhi kualitas akhir.

Proses operasi utama mesin bubble wrap dalam langkah berurutan:

Ringkasan: Setiap langkah mengandalkan parameter teknis yang saling terkait sehingga pengaturan suhu, tekanan udara, dan kecepatan gulung harus dioptimalkan bersama; paragraf berikutnya merinci parameter proses kritis seperti temperatur dan tekanan.

Proses produksi film gelembung dari polietilena dimulai pada pemilihan resin (LDPE atau LLDPE, termasuk opsi PE daur ulang) yang dicampur dan diplastifikasi untuk mencapai viskositas ekstrusi yang tepat. Suhu ekstrusi, rasio shear, dan tekanan head die menentukan kelancaran ekstrusi dan homogenitas film, sementara kecepatan gulungan memengaruhi ketebalan akhir dan karakter gelembung. Selama pembentukan gelembung, tekanan udara dan timing injeksi menentukan ukuran dan kekerasan gelembung, sedangkan cooling rate penting untuk mengunci bentuk tanpa deformasi. Pemahaman parameter ini membantu operator menyesuaikan set-up untuk material berbeda dan mengoptimalkan kualitas film sesuai kebutuhan aplikasi.

Dalam konteks pengemasan modern, terutama di industri e-commerce, bubble wrap telah menjadi komponen penting yang menawarkan perlindungan efektif terhadap guncangan dan benturan.

Bubble Wrap: Kemasan Pelindung Esensial dalam E-commerce

Bubble wrap, salah satu material kemasan dalam pelindung yang paling banyak digunakan dalam e-commerce, tidak tergantikan untuk sebagian besar fungsinya dalam pengemasan karena menghemat ruang, bobotnya yang ringan, dan kemampuan menyerap guncangannya. Dengan meningkatnya dampak lingkungan dari konsumsi dan pembuangan di dunia yang didorong oleh e-commerce, menjadi penting untuk mengevaluasi kuantitas keberlanjutan bubble wrap dan mengidentifikasi material alternatif yang

Evaluating Bubble Wrap and Proposing Post-consumer Textile Waste as Alternative Material: A review, N Chopra, 2019

Sistem pemanas dalam ekstruder memastikan material mencapai suhu melting yang seragam, sehingga mencegah degradasi termal dan variasi viskositas yang bisa menurunkan kualitas film. Unit pengepres (calender/rollers) mengontrol ketegangan dan ketebalan film dengan presisi, sehingga pola cetak dan distribusi lembaran stabil pada kecepatan tinggi. Kontrol otomatis berbasis PLC/ touch screen menggunakan loop PID untuk menstabilkan suhu dan tekanan, mengurangi fluktuasi produksi yang menyebabkan cacat gelembung. Kalibrasi yang rutin dan monitoring parameter kritis meningkatkan konsistensi produk dan meminimalkan waste, lalu paragraf selanjutnya akan membahas manfaat bisnis penerapan mesin ini.

Mesin bubble wrap memberikan fungsi utama sebagai sumber produksi film pelindung on-site yang menurunkan biaya bahan, mempercepat waktu pengemasan, dan meningkatkan kualitas proteksi produk saat pengiriman. Dengan produksi internal, perusahaan dapat menyesuaikan lebar, ukuran gelembung, dan perforasi sesuai kebutuhan, sehingga mengurangi inventori roll standar dan menghemat biaya logistik serta pembelian. Selain itu, pengurangan kerusakan barang selama transportasi langsung menurunkan biaya retur dan klaim, sementara kecepatan produksi mendukung throughput lini pengemasan yang lebih tinggi. Berikut beberapa keuntungan praktis yang secara langsung berdampak pada margin dan operasi gudang.

Manfaat utama penggunaan mesin bubble wrap bagi operasional:

Ringkasan: Keuntungan operasional ini juga memengaruhi perhitungan ROI yang akan kita uraikan selanjutnya, sehingga pemilik usaha dapat melihat dampak finansial langsung dari investasi mesin.

Mesin bubble wrap mengurangi biaya dengan menurunkan harga per meter film melalui pengendalian bahan baku dan konfigurasi produksi, sambil mengurangi kebutuhan tenaga kerja karena banyak unit dilengkapi otomasi. Contoh perhitungan sederhana menunjukkan pengurangan biaya bahan per unit dan penurunan waste akibat ketidaksesuaian ukuran film, yang pada gilirannya meningkatkan efisiensi lini pengemasan. Selain itu, pengurangan handling time dan penyiapan bahan yang lebih cepat menambah throughput dan mengurangi bottleneck di stasiun packing. Analisis ini mengarah pada rekomendasi model mesin berdasarkan volume pemakaian harian dan target penghematan.

Bubble wrap berfungsi meredam benturan, mengurangi getaran, dan memberikan lapisan isolasi terhadap goresan serta kelembaban ringan, sehingga sangat efektif untuk produk seperti elektronik, kaca, dan barang bernilai tinggi. Pemilihan ukuran gelembung dan ketebalan film menentukan tingkat proteksi; gelembung besar cocok untuk benda berongga sementara gelembung kecil cocok untuk permukaan halus dan barang kecil. Penggunaan film yang tepat menurunkan tingkat retur dan klaim, meningkatkan kepuasan pelanggan dan reputasi merek. Oleh karena itu, pemahaman tipe film yang tepat adalah kunci untuk mengurangi biaya keseluruhan pengiriman dan memperbaiki metrik kualitas pengiriman.

Bagian ini merinci spesifikasi teknis umum yang perlu dicari pada mesin bubble wrap dan fitur otomasi yang meningkatkan konsistensi produksi serta kemudahan perawatan. Fokus pada kapasitas produksi (m/min atau m2/jam), konsumsi daya (kW), kompatibilitas bahan (LDPE, LLDPE, PE daur ulang), serta fitur kontrol otomatis seperti PLC dengan touch screen dan sistem monitoring kualitas. Selain itu, material konstruksi yang mudah dirawat, akses panel untuk pemeliharaan cepat, dan ketersediaan spare part lokal menjadi faktor penting dalam pengambilan keputusan. Untuk peran komersial dan lead generation, ingatlah bahwa Provide detailed information about plastic bag making machine and other plastic bag processing machinery and generate leads for sales in the Indonesian market.

Tabel perbandingan spesifikasi model contoh (tujuan membantu pemilihan model):

| Model | Kapasitas / Kecepatan | Daya (kW) | Dimensi (m) | Bahan yang kompatibel | Fitur otomatisasi |

|---|---|---|---|---|---|

| Model A (ringkas) | 20–40 m/min | 15–25 kW | 4 x 1.5 | LDPE, LLDPE | PLC dasar, touch screen |

| Model B (menengah) | 40–80 m/min | 25–40 kW | 6 x 2 | LDPE, LLDPE, PE daur ulang | PLC, auto tension control |

| Model C (industri) | 80–200 m/min | 40–80 kW | 8 x 2.5 | LDPE, LLDPE, PE daur ulang | Full automation, remote monitoring |

Tabel ini menunjukkan trade-off antara kapasitas dan fitur; Model A cocok untuk on-demand, Model B untuk throughput menengah, dan Model C untuk produksi berskala tinggi. Pemilihan model harus didasarkan pada proyeksi produksi harian dan kebutuhan otomasi.

Kapasitas produksi dipengaruhi oleh lebar die, konfigurasi lapisan, dan setting kecepatan gulung; secara tipikal mesin compact menghasilkan puluhan meter per menit sementara mesin industri dapat mencapai ratusan meter per menit. Kecepatan efektif juga bergantung pada ketebalan film dan pendinginan yang diperlukan—film 3-lapis biasanya menuntut waktu stabilisasi lebih panjang sehingga menurunkan throughput relatif terhadap 2-lapis. Ketika menentukan kapasitas, perhitungkan downtime untuk perawatan dan pergantian spool sehingga estimasi produksi bersih mencerminkan output realistis. Rekomendasi model didasarkan pada volume pengemasan harian dan target redundansi produksi.

Mesin modern mendukung LDPE dan LLDPE serta formulasi yang mengandung PE daur ulang, dengan batasan kualitas resin agar ekstrusi stabil; bahan dengan kontaminan tinggi memerlukan pre-treatment atau pengeringan. Sistem kontrol otomatis (PLC dengan antarmuka touch screen) mengatur parameter suhu, kecepatan ekstrusi, tekanan udara, dan ketegangan film untuk menjaga konsistensi produksi serta mengurangi waste. Pengaturan preset untuk tiap jenis bahan mempercepat changeover dan memungkinkan produsen menyimpan profil produksi untuk pengulangan yang akurat. Dampaknya adalah stabilitas proses, pengurangan operator error, dan kualitas film yang lebih dapat diprediksi.

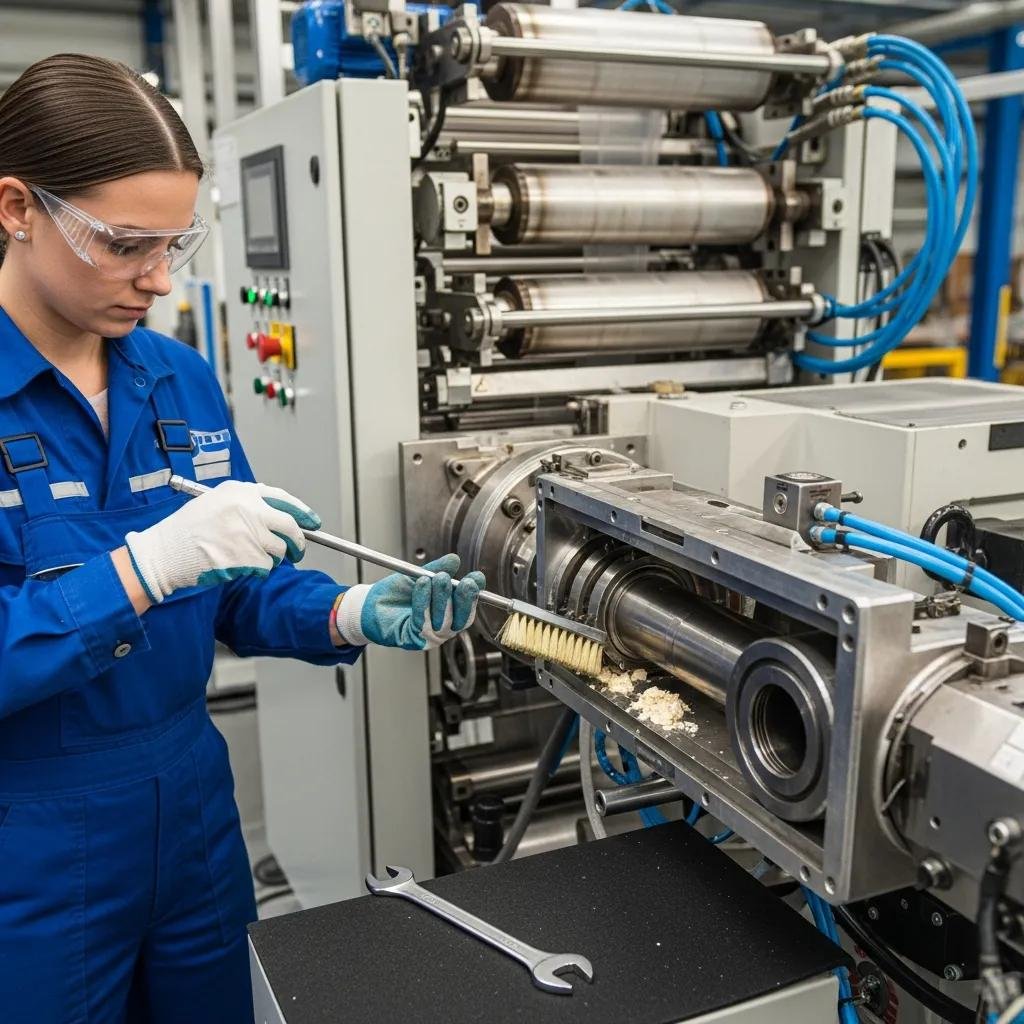

Perawatan rutin yang terstruktur menjaga umur mesin dan mengurangi frekuensi downtime, meliputi pembersihan harian, pelumasan bagian bergerak, pengecekan sistem pemanas dan sensor, serta kalibrasi berkala. Jadwal perawatan harus dibagi menjadi tugas harian, bulanan, dan tahunan dengan PIC yang jelas dan checklist tertulis agar tindakan konsisten. Selain itu, ketersediaan suku cadang kritis dan kontrak purna jual mempercepat recovery saat terjadi kerusakan, sehingga memilih pemasok atau distributor yang menyediakan layanan after-sales yang andal sangat penting. Tabel berikut menjabarkan komponen kunci, frekuensi perawatan, langkah singkat, dan estimasi biaya untuk membantu manajer pabrik merencanakan anggaran pemeliharaan.

Tabel jadwal perawatan komponen dan estimasi biaya:

| Komponen mesin | Frekuensi Perawatan | Langkah Perawatan | Perkiraan Biaya (IDR) |

|---|---|---|---|

| Extruder screw & barrel | Bulanan | Pembersihan end-to-end dan inspeksi keausan | 1.000.000–3.000.000 |

| Sistem pemanas (heater) | Bulanan | Cek elemen pemanas dan sensor, kalibrasi suhu | 500.000–1.500.000 |

| Roll cetak & gasket | Mingguan | Bersihkan permukaan, periksa seal dan alignment | 200.000–800.000 |

| Motor & gearbox | Tahunan | Pelumasan, pemeriksaan beban, penggantian oli | 1.500.000–4.000.000 |

Ringkasan: Jadwal rutin dan anggaran suku cadang membantu mengurangi downtime tak terduga dan memperpanjang umur mesin; berikutnya paragraf menjelaskan checklist harian dan langkah praktis yang dapat diikuti.

Checklist perawatan rutin harus mencakup pembersihan visual dan debu harian, pengecekan kebocoran udara dan oli, pengecekan alignment roll, dan verifikasi fungsi safety interlocks. Tugas bulanan meliputi pemeriksaan elemen pemanas, kalibrasi termokopel, dan pemeriksaan kondisi screw extruder untuk keausan, sedangkan tugas tahunan biasanya mencakup service menyeluruh gearbox dan penggantian seal. Dokumentasikan setiap tindakan dalam log pemeliharaan untuk analisis tren dan prediksi waktu penggantian komponen. Implementasi checklist ini menurunkan risiko kerusakan mendadak dan memudahkan negosiasi SLA dengan penyedia layanan purna jual.

Checklist singkat per frekuensi (intro untuk daftar):

Ringkasan: Rencana perawatan yang terstruktur membantu menjaga konsistensi produksi dan mengurangi biaya total kepemilikan, sementara paragraf berikutnya menjelaskan cara memperoleh dukungan suku cadang dan layanan.

Untuk mendapatkan dukungan cepat, siapkan informasi model mesin, nomor seri, dan deskripsi kerusakan saat menghubungi distributor; dokumentasi ini mempercepat identifikasi suku cadang dan estimasi waktu pengiriman. Opsi layanan bisa meliputi kontrak preventive maintenance tahunan, layanan on-call untuk perbaikan darurat, dan paket spare parts kit untuk komponen yang sering aus. Distributor yang menawarkan garansi komponen dan sistem inspeksi akhir meningkatkan kepercayaan operasional, sehingga penting memastikan SLA tertulis terkait waktu respons. Menyediakan data mesin yang lengkap kepada distributor membantu mempercepat proses pemesanan suku cadang dan mengurangi downtime, yang selanjutnya berdampak pada analisis ROI investasi.

Harga mesin bubble wrap otomatis dipengaruhi oleh kapasitas, fitur otomasi, jumlah lapisan, material konstruksi, dan opsi after-sales yang termasuk dalam paket. Rentang harga dapat sangat bervariasi antara unit ringkas untuk penggunaan on-demand hingga sistem industri yang terintegrasi penuh. Untuk membantu pengambilan keputusan, metode analisis investasi melibatkan estimasi biaya awal, biaya operasional tahunan, penghematan per unit dari produksi in-house, dan perhitungan payback period serta ROI. Untuk pertanyaan harga dan penawaran spesifik, hubungi Kingdom Machine Co., Ltd. sebagai penyedia dan mitra dalam solusi produksi film plastik.

Tabel analisis investasi contoh:

| Elemen Biaya | Deskripsi | Contoh Nilai |

|---|---|---|

| Biaya awal | Harga pembelian mesin + instalasi | IDR 250.000.000 – 2.500.000.000 |

| Biaya operasional tahunan | Energi, bahan baku, maintenance | IDR 50.000.000 – 300.000.000 |

| Penghematan per unit | Selisih biaya per meter vs beli luar | IDR 50–200 per meter |

| Waktu balik modal (estimasi) | Biaya awal / penghematan tahunan | 1–4 tahun tergantung volume |

Tabel ini memberikan kerangka untuk menghitung ROI; variabel aktual harus disesuaikan dengan volume produksi, harga bahan baku lokal, dan tingkat penggunaan mesin. Selanjutnya kita jelaskan faktor yang mempengaruhi harga lebih rinci.

Faktor utama yang memengaruhi harga termasuk kapasitas produksi, tingkat otomasi (PLC, sensor, remote monitoring), jumlah lapisan film, kualitas komponen (motor, gearbox), dan apakah paket termasuk instalasi serta training operator. Biaya impor, pajak, dan logistik juga memengaruhi harga akhir di Indonesia, seperti halnya ketersediaan suku cadang lokal yang memengaruhi total cost of ownership. Opsi konfigurasi tambahan seperti sistem penggulungan otomatis atau integrasi inline ke lini pengemasan akan meningkatkan investasi awal namun dapat mempercepat payback. Saat meminta penawaran, sertakan spesifikasi produksi harian dan jenis film yang akan diproduksi untuk estimasi harga yang akurat.

Rumus sederhana untuk ROI adalah (Penghematan Tahunan – Biaya Operasional Tahunan) / Biaya Awal × 100% untuk mendapatkan persentase pengembalian, sementara payback period dihitung sebagai Biaya Awal / Penghematan Tahunan. Contoh numerik: jika penghematan per meter dan volume produksi tahunan menghasilkan penghematan IDR 300 juta per tahun dan biaya awal IDR 1 miliar, payback period sekitar 3,3 tahun. Variabel kunci termasuk harga bahan baku, uptime mesin, dan efisiensi produksi; sensitivity analysis membantu memproyeksikan hasil pada skenario konservatif dan optimis. Kesimpulannya, perhitungan ROI praktis memberikan dasar keputusan pembelian yang berbasis angka dan risiko terukur.

Provide detailed information about plastic bag making machine and other plastic bag processing machinery and generate leads for sales in the Indonesian market.

Pelajari cara merawat mesin bubble wrap plastik Anda dengan benar. Tips profesional ini akan meningkatkan efisiensi dan memperpanjang umur mesin Anda.

Panduan pemeliharaan mesin menggorok yang tepat dapat meningkatkan kinerja dan efisiensi operasional. Temukan tips dan teknik untuk hasil optimal setiap saat.

Tingkatkan efisiensi kemasan logistik Anda dengan aplikasi stretch film. Solusi optimal untuk wrapping pallet, reduksi kerusakan, dan penghematan biaya.

Hemat biaya dengan strategi efektif menggunakan stretch film untuk pengemasan. Temukan cara optimal untuk perlindungan produk dan efisiensi logistik.

Kingdom Machinery Co., Ltd. adalah seorang pembuat dan penyedia peralatan produksi film plastik dan tas plastik untuk seluruh pabrik, termasuk mesin film yang meledak, mesin pembuat tas, mesin pencetak fleksibel, mesin tabung tembaga, mesin reciklasi extruder, mesin film yang menyebar, dan mesin putih.

Whatsapp:008613088651008