Panduan Perawatan Mesin Bubble Wrap Plastik untuk Kinerja Optimal

Pelajari cara merawat mesin bubble wrap plastik Anda dengan benar. Tips profesional ini akan meningkatkan efisiensi dan memperpanjang umur mesin Anda.

Bengkel mesin kantong plastik

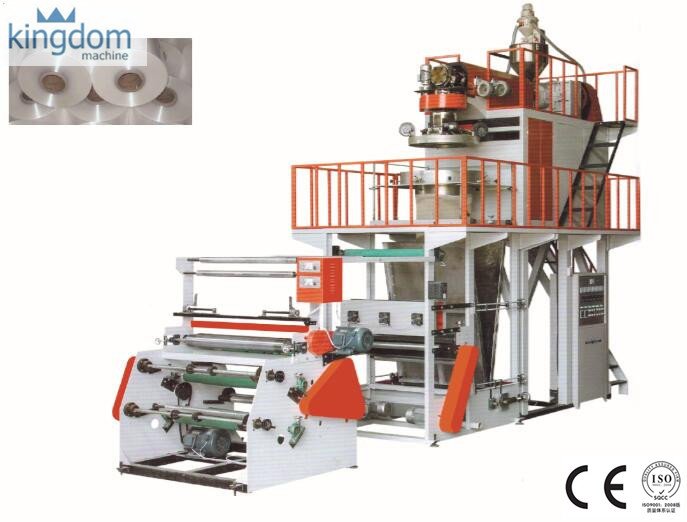

Mesin kantong kresek otomatis adalah peralatan industri yang mengintegrasikan proses ekstrusi film, blowing, pemotongan, dan sealing untuk menghasilkan kantong plastik dengan kecepatan tinggi dan konsistensi dimensi. Mekanisme inti bekerja melalui pengumpanan material polimer (HDPE/LDPE), pelelehan, pembentukan film dengan die head, pendinginan, lalu pemotongan dan pengemasan otomatis sehingga hasilnya stabil dan siap distribusi. Dengan otomatisasi tingkat tinggi, bisnis dapat meningkatkan output per jam sambil menurunkan kebutuhan operator dan waste material. Artikel ini akan menjelaskan cara kerja mesin blowing kantong plastik, jenis-jenis yang tersedia di pasar Indonesia, manfaat efisiensi operasional, rentang harga dan kriteria pemilihan, serta peran teknologi modern dan aspek keberlanjutan pada produksi kantong plastik. Pembaca akan mendapatkan panduan teknis, tabel perbandingan model, checklist pemilihan berbasis ROI, serta contoh metrik efisiensi untuk membantu pengambilan keputusan pembelian. Seluruh pembahasan memasukkan istilah kunci seperti mesin produksi kantong plastik, mesin pembuat kantong plastik otomatis, mesin blow film, dan mesin daur ulang plastik untuk konteks teknis dan bisnis.

Mesin kantong kresek otomatis adalah sistem terintegrasi yang mengubah butiran polimer menjadi kantong jadi melalui rangkaian proses termoplastik yang dikendalikan secara digital. Prosesnya melibatkan extruder yang meleburkan material, die head yang membentuk tabung film, unit blow film yang mengontrol ketebalan, dan unit pemotongan-sealing yang menghasilkan kantong berukuran konsisten. Manfaat langsungnya termasuk stabilitas ukuran, pengurangan scrap, dan throughput tinggi yang meningkatkan produktivitas pabrik. Pemahaman tentang alur kerja ini penting sebelum memilih mesin yang sesuai dengan kebutuhan kapasitas dan jenis kantong yang diinginkan.

Mesin Blown Film Polietilena

Komponen utama meliputi extruder, die head, chill roll, unit printing (opsional), sistem pemotongan/sealing, dan kontrol PLC yang mengatur parameter proses. Extruder bertanggung jawab atas pengumpanan dan pelelehan polimer sedangkan die head menentukan profil dan ketebalan film melalui desain nozzle yang presisi. Chill roll mendinginkan film untuk memastikan dimensi stabil dan kualitas optik, sementara unit pemotongan serta sealing menghasilkan tepi las yang kuat dan ukuran kantong yang konsisten. Sistem kontrol PLC dan HMI mengkoordinasikan kecepatan motor servo, suhu, dan waktu pemotongan sehingga proses terotomasi dan mudah distandarisasi.

Proses produksi dimulai dari feeding material → melting di extruder → pembentukan film melalui die head → pendinginan pada chill roll → (opsional) flexo printing → pemotongan dan pengelasan → pengemasan akhir. Pada setiap tahap, parameter kritis seperti suhu ekstrusi, kecepatan line, dan tekanan die dikontrol untuk menjaga ketebalan dan kekuatan las. Inspeksi kualitas dilakukan pada titik-titik kritis untuk mengukur ketebalan, lebar, dan tensile strength las sehingga produk memenuhi spesifikasi. Dengan kontrol yang baik, siklus produksi mencapai stabilitas yang meningkatkan yield dan mengurangi kebutuhan intervensi operator.

Jenis mesin kantong plastik di pasar Indonesia dibedakan menurut material yang diproses dan bentuk produk akhir: mesin untuk HDPE/LDPE, mesin kantong sampah otomatis, mesin kantong roll, dan mesin dengan unit flexo printing untuk pencetakan logo atau label. Masing-masing tipe menuntut pengaturan proses berbeda, misalnya suhu ekstrusi dan desain die head untuk HDPE versus LDPE, serta fitur perforator dan rewinder untuk produk roll. Pemilihan tipe bergantung pada aplikasi akhir seperti kantong ritel, kantong sampah, atau roll kemasan industri, serta kebutuhan pencetakan dan automasi pengemasan.

| Model / Tipe | Material yang Didukung | Kapasitas Output (kg/jam) | Level Otomasi | Daya (kW) |

|---|---|---|---|---|

| Mesin Blow Film Standar | HDPE, LDPE | 80–150 | Semi-otomatis | 15–30 |

| Mesin Kantong Sampah Otomatis | LDPE, Recycled blends | 60–120 | Tinggi (auto-cut, perforation) | 10–25 |

| Mesin Kantong Roll & Rewinder | LDPE, PP | 50–200 | Tinggi (rewind, perforator) | 12–35 |

Tabel di atas menunjukkan hubungan antara material, kapasitas, dan level otomasi sebagai aspek utama saat menilai kecocokan mesin untuk lini produksi. Memahami hubungan ini memudahkan perbandingan antara model yang berbeda saat merencanakan investasi.

Mesin untuk HDPE biasanya disesuaikan dengan viskositas material yang lebih rendah dan memerlukan temperatur ekstrusi yang berbeda dibandingkan LDPE, sedangkan mesin LDPE sering memerlukan kontrol pendinginan lebih ketat untuk mencapai kualitas permukaan film yang baik. Perbedaan ini mempengaruhi desain screw extruder dan die head serta parameter kontrol PLC yang diatur untuk mencapai ketebalan film yang diinginkan. Aplikasi HDPE umum untuk kantong ritel tipis, sedangkan LDPE cocok untuk kantong sampah dan roll yang membutuhkan fleksibilitas lebih tinggi. Pemilihan antara keduanya harus mempertimbangkan sifat mekanis produk akhir dan efisiensi proses.

Mesin kantong sampah dan kantong roll menonjolkan fitur seperti perforation, continuous cutting, rewinding otomatis, dan sistem pelabelan atau bundling untuk pengemasan akhir. Perforator memungkinkan pemisahan satu per satu pada roll, sedangkan auto-rewind dan bundling mempercepat proses pengemasan dan menurunkan kebutuhan tenaga kerja. Kapasitas dan konfigurasi mesin ini sangat cocok untuk supermarket, distributor besar, dan pabrik yang membutuhkan pengemasan otomatis. Menyesuaikan kecepatan dan mekanika pemotongan penting untuk menjaga integritas las dan mengurangi scrap.

Kingdom Machine Co., Ltd. menawarkan berbagai keluarga produk yang meliputi mesin blow film, mesin pembuat kantong kresek HDPE/LDPE, mesin kantong sampah otomatis, dan mesin kantong roll yang dapat disesuaikan. Perusahaan tersebut dikenal menyediakan layanan purna jual lengkap, suku cadang, dan opsi konfigurasi untuk pencetakan flexo atau integrasi daur ulang material — pemangku kepentingan dapat meminta penawaran teknis atau klarifikasi model saat mempertimbangkan pengadaan.

Mesin kantong kresek otomatis meningkatkan efisiensi melalui peningkatan throughput, pengurangan tenaga kerja langsung, dan penurunan waste akibat kontrol proses yang lebih baik. Otomasi komponen seperti motor servo, PLC, dan unit pemotongan otomatis mengurangi variasi hasil dan waktu set-up antar batch, sehingga kapasitas produksi efektif meningkat. Dampak ini terukur dalam biaya per unit yang menurun dan waktu pengembalian investasi yang lebih cepat untuk pabrik dengan permintaan stabil atau meningkat. Analisis metrik efisiensi membantu manajemen menentukan apakah transisi dari proses semi-manual ke otomatis memberikan ROI yang diharapkan.

| Manfaat Operasional | Metrik yang Diukur | Perkiraan Perbaikan |

|---|---|---|

| Peningkatan throughput | Unit per jam | +25–50% |

| Pengurangan tenaga kerja | Operator per shift | -1 hingga -2 orang |

| Pengurangan limbah | Persentase scrap | -10–30% |

Tabel metrik menunjukkan hubungan antara peningkatan otomasi dan hasil operasi yang dapat diukur. Menggunakan angka-angka ini sebagai baseline membantu calon pembeli memproyeksikan penghematan biaya dan perencanaan kapasitas.

Otomasi mengurangi kebutuhan operator pada stasiun pemotongan dan pengemasan, sehingga biaya tenaga kerja variabel menurun serta risiko kesalahan manual berkurang. Contohnya, sebuah lini otomatis dapat mengeliminasi 1–2 operator per shift untuk tugas pemotongan dan bundling, sambil mempertahankan atau meningkatkan output. Selain itu, pengurangan scrap material karena kontrol ketebalan dan las yang lebih presisi menurunkan biaya bahan baku per unit. Penghematan ini memperpendek horizon ROI terutama untuk produksi dengan volume menengah hingga tinggi.

Kapasitas throughput mesin otomatis didorong oleh integrasi motor servo dan sistem kontrol yang menjaga kecepatan dan tension film secara konsisten, sehingga variasi dimensi dan kekuatan las turun. Kontrol proses digital memungkinkan set-up lebih cepat antar ukuran kantong, mengurangi downtime dan meningkatkan utilisasi mesin. Kualitas stabil yang dihasilkan meningkatkan kepuasan pelanggan dan reputasi merek, serta menurunkan retur produk karena cacat ukuran atau kekuatan las yang tidak memenuhi spesifikasi.

Harga mesin pembuat kantong plastik otomatis sangat bergantung pada kapasitas output, level otomasi, fitur tambahan seperti flexo printing atau perforation, serta layanan purna jual dan ketersediaan suku cadang. Rentang harga dapat sangat bervariasi: mesin entry-level dengan automasi minimal dan kapasitas rendah berada di kisaran investasi yang lebih terjangkau, sementara mesin high-end dengan PLC, servo, dan sistem cetak flexo menuntut investasi lebih tinggi. Untuk memilih dengan benar, pembeli harus menimbang total cost of ownership, termasuk biaya instalasi, pelatihan, spare parts, dan potensi penghematan operasional.

| Faktor Biaya | Dampak pada Harga | Kisaran Penjelasan |

|---|---|---|

| Kapasitas output | Sangat tinggi | Mesin berkapasitas lebih besar memerlukan motor dan extruder lebih kuat |

| Level otomasi | Tinggi | PLC + servo menambah biaya namun mengurangi OPEX |

| Fitur tambahan | Medium | Flexo printing atau perforator menambah kompleksitas dan harga |

| Layanan & spare parts | Medium | Garansi, SLA, dan ketersediaan bagian pengganti mempengaruhi TCO |

Tabel ini membantu calon pembeli memahami komponen biaya utama yang membentuk harga akhir mesin dan bagaimana faktor-faktor tersebut memengaruhi keputusan pembelian berdasarkan kebutuhan produksi.

Faktor penentu harga meliputi kapasitas (kg/jam), kualitas komponen (motor servo vs induksi standar), kompleksitas mekanik (rewinder, perforator), dan opsi pencetakan flexo. Selain itu, dukungan purna jual seperti ketersediaan suku cadang lokal dan layanan teknis mempengaruhi total biaya kepemilikan. Untuk gambaran investasi, upgrade ke PLC dan servo biasanya menambah proporsi harga awal namun menurunkan biaya operasi jangka panjang lewat efisiensi energi dan pengurangan scrap. Pertimbangkan pula logistics dan waktu pengiriman saat menghitung lead time dan cashflow pembelian.

Checklist ini memudahkan evaluasi vendor dan model sehingga keputusan pembelian didasarkan pada kebutuhan operasional serta proyeksi finansial yang realistis.

Kingdom Machine Co., Ltd. menyediakan opsi penawaran dan konsultasi teknis untuk kebutuhan khusus pendaftaran mesin dan konfigurasi lini produksi, serta dapat memberikan dokumen spesifikasi model untuk evaluasi lebih lanjut. Calon pembeli dianjurkan meminta penawaran yang disesuaikan dengan kapasitas dan fitur yang dibutuhkan untuk mendapat perhitungan ROI yang akurat.

Teknologi modern seperti PLC, motor servo, sensor kualitas, dan HMI memainkan peran sentral dalam meningkatkan presisi produksi, meminimalkan variasi produk, dan memangkas downtime. PLC berfungsi sebagai otak yang mengkoordinasikan parameter kecepatan, suhu, dan waktu pemotongan, sedangkan motor servo memastikan akselerasi dan torsi yang halus untuk pemotongan yang presisi. Sensor inline dapat memonitor ketebalan film dan mendeteksi cacat sehingga sistem dapat melakukan koreksi real-time. Semua komponen ini bersama-sama meningkatkan stabilitas proses dan kualitas akhir produk.

PLC mengendalikan variabel proses utama seperti kecepatan extruder, suhu zone, dan waktu pemotongan, menyediakan automasi yang reproducible antara batch produksi. Motor servo menggantikan sistem analog tradisional dengan kontrol posisi dan kecepatan yang presisi, penting untuk unit pemotongan dan penggulungan yang butuh toleransi kecil. Kombinasi PLC dan servo mengurangi waktu set-up saat berganti ukuran kantong dan menjaga ketepatan dimensi sehingga kualitas produksi tetap konsisten. Parameter yang sering dipantau meliputi RPM extruder, suhu die, dan tekanan pada die head.

The integration of PLC and servo motor systems is crucial for achieving the precision required in modern industrial automation, as highlighted in research focusing on cost-effective automation solutions.

Sel Otomatis Berbasis PLC untuk Efisiensi Produksi Industri

Dalam beberapa tahun terakhir terdapat pertumbuhan dan perkembangan otomatisasi yang cukup besar terutama di sektor industri. Revolusi teknologi ini dengan cepat mengurangi kebutuhan manusia untuk mengoperasikan mesin. Untuk mengurangi biaya dan meningkatkan laju produksi, setiap industri berusaha menemukan teknologi baru. Membawa otomatisasi ke sektor industri adalah salah satunya. Otomatisasi di sektor industri mengurangi upaya manusia, membuat sistem berjalan lancar, dan juga meningkatkan produktivitas. Untuk kecenderungan ini, setiap industri ingin merancang proses produksi otomatis dengan biaya minimal (MAC). Tujuan utama dari makalah ini adalah untuk memberikan gambaran tentang pengemasan shrink otomatis untuk produk akhir dan teknik penyortiran yang mengurangi waktu pengemasan dan penyortiran secara keseluruhan serta meningkatkan produktivitas. Dalam proyek ini, sel otomatisasi berbiaya rendah berbasis PLC akan dikembangkan untuk industri. Sel otomatisasi ini menggabungkan dua jenis pekerjaan yang berbeda dalam satu kerangka. Satu adalah pengemasan shrink produk akhir dan yang lainnya adalah penyortiran yang dilakukan dengan mengukur ukuran produk. Tujuan menggabungkan dua jenis pekerjaan yang berbeda dalam kerangka adalah untuk mengurangi waktu produksi secara keseluruhan. Sistem pneumatik diperkenalkan di sini untuk tujuan penyortiran. Sistem pneumatik ini bekerja lebih cepat daripada pendorong listrik yang akhirnya mengurangi waktu penyortiran. Sistem pneumatik ini juga aman dari bahaya kebakaran di mana ada kemungkinan besar bahaya kebakaran pada pendorong listrik. Penyortir

Fitur pemotongan otomatis mencakup opsi continuous cut, perforation, dan sensor counting untuk akurasi produksi roll atau kantong berukuran tetap. Sistem pengemasan otomatis dapat melakukan bagging, bundling, dan labeling sehingga alur pasca-produksi menjadi lebih cepat dan membutuhkan tenaga kerja lebih sedikit. Integrasi fitur-fitur ini dengan kontrol sentral memungkinkan throughput lebih tinggi dan mengurangi human error pada proses pengemasan. Dampak operasional termasuk peningkatan produktivitas lini dan konsistensi paket siap kirim.

Pembeli teknis yang mengevaluasi mesin harus menanyakan spesifikasi PLC, merek dan tipe motor servo, serta kemampuan sensor inline untuk memonitor kualitas film. Kingdom Machine Co., Ltd. menekankan kombinasi komponen berkualitas dan opsi demo teknis sehingga pembeli dapat menilai performa mesin dalam kondisi yang relevan sebelum berkomitmen.

Komitmen keberlanjutan pada lini produksi kantong plastik tercermin melalui kemampuan mesin untuk memproses bahan daur ulang, kompatibilitas dengan material biodegradable, dan integrasi solusi daur ulang internal seperti granulator dan extruder pelletizing. Mesin yang mampu menangani campuran rPET atau regrind memerlukan penyesuaian material handling dan kontrol suhu untuk menjaga kualitas film. Penggunaan material daur ulang menurunkan kebutuhan bahan primer dan mengurangi limbah industri, namun memerlukan pengujian serta optimasi parameter untuk mempertahankan kekuatan las dan ketebalan yang stabil.

Menggunakan bahan daur ulang sering memerlukan rasio pencampuran tertentu, misalnya blending rLDPE dengan virgin LDPE untuk menjaga performa mekanik. Penyesuaian temperature profile dan screw design pada extruder penting untuk menghindari degradasi polymer dan menjaga kontinuitas proses. Dampak pada throughput dan kualitas dapat diminimalkan lewat uji skala pilot dan kontrol kualitas lebih ketat. Secara lingkungan, penggunaan bahan daur ulang memberikan nilai tambah bagi merek dan membantu memenuhi regulasi serta tuntutan konsumen pada produk ramah lingkungan.

Integrasi mesin daur ulang seperti granulator, washing unit, dan extruder pelletizing memungkinkan pabrik menghasilkan kembali material dari off-cut dan produk cacat untuk digunakan ulang dalam lini produksi kantong. Sistem internal ini menurunkan kebutuhan pembelian bahan baku baru dan mengurangi biaya pengelolaan limbah jangka panjang. Kapasitas instalasi daur ulang biasanya disesuaikan dengan volume scrap yang dihasilkan; manfaat finansial muncul dalam bentuk pengurangan pembelian bahan baku dan potensi pengembalian biaya investasi dalam beberapa tahun. Integrasi yang baik juga memerlukan perencanaan alur material dan kontrol kualitas yang matang.

Langkah-langkah ini membantu pabrik bertransisi menuju produksi yang lebih circular dan mengurangi jejak lingkungan sambil mempertahankan efisiensi operasional.

Kingdom Machine Co., Ltd. juga menawarkan solusi lini yang mencakup mesin blow film, mesin flexo printing, dan mesin daur ulang plastik untuk integrasi end-to-end; penyediaan ini mendukung produsen yang ingin menerapkan praktik produksi lebih berkelanjutan tanpa mengorbankan produktivitas.

Untuk permintaan penawaran teknis, katalog produk, atau konsultasi konfigurasi lini produksi yang disesuaikan, Anda dapat menghubungi Kingdom Machine Co., Ltd. untuk permintaan proposal dan dukungan lokal di Indonesia; tim mereka dapat membantu menghitung ROI dan menyiapkan spesifikasi mesin berdasarkan kebutuhan produksi Anda.

Pelajari cara merawat mesin bubble wrap plastik Anda dengan benar. Tips profesional ini akan meningkatkan efisiensi dan memperpanjang umur mesin Anda.

Panduan pemeliharaan mesin menggorok yang tepat dapat meningkatkan kinerja dan efisiensi operasional. Temukan tips dan teknik untuk hasil optimal setiap saat.

Tingkatkan efisiensi kemasan logistik Anda dengan aplikasi stretch film. Solusi optimal untuk wrapping pallet, reduksi kerusakan, dan penghematan biaya.

Hemat biaya dengan strategi efektif menggunakan stretch film untuk pengemasan. Temukan cara optimal untuk perlindungan produk dan efisiensi logistik.

Kingdom Machinery Co., Ltd. adalah seorang pembuat dan penyedia peralatan produksi film plastik dan tas plastik untuk seluruh pabrik, termasuk mesin film yang meledak, mesin pembuat tas, mesin pencetak fleksibel, mesin tabung tembaga, mesin reciklasi extruder, mesin film yang menyebar, dan mesin putih.

Whatsapp:008613088651008

Setiap mesin pembuat kantong kresek plastik dilengkapi dengan spesifikasi yang dirancang untuk memenuhi kebutuhan produksi yang beragam. Fitur utama termasuk kapasitas produksi yang tinggi, efisiensi energi, dan kemampuan untuk menggunakan berbagai jenis bahan baku, yang memungkinkan pengguna untuk memilih mesin yang paling sesuai dengan kebutuhan mereka.

Misalnya, beberapa model menawarkan pengaturan otomatis untuk mengoptimalkan proses produksi, sementara yang lain memiliki kemampuan untuk memproduksi kantong dengan berbagai ukuran dan ketebalan. Dengan memahami spesifikasi dan fitur ini, pelanggan dapat membuat keputusan yang lebih tepat saat memilih mesin yang tepat untuk bisnis mereka, seperti Harga Mesin Pembuat Kantong Kresek Plastik.

Proses pemesanan mesin pembuat kantong kresek plastik kami dirancang untuk memberikan kemudahan bagi pelanggan. Setelah memilih mesin yang diinginkan, pelanggan dapat mengisi formulir permintaan dan mendapatkan kutipan harga yang sesuai. Kami berkomitmen untuk memberikan respons cepat dan transparan dalam setiap langkah pemesanan.

Setelah pemesanan dikonfirmasi, mesin akan diproses untuk pengiriman. Kami memastikan bahwa semua mesin dikemas dengan aman dan dikirim tepat waktu ke lokasi yang ditentukan. Dengan sistem logistik yang efisien, pelanggan dapat memperkirakan waktu kedatangan mesin dengan akurat, mendukung kelancaran operasional mereka, seperti Harga Mesin Pembuat Kantong Kresek Plastik.

Kingdom Machinery Co., Ltd. menawarkan sejumlah keunggulan kompetitif yang membuat kami berbeda dari produsen lain dalam industri mesin plastik. Kami memiliki pengalaman bertahun-tahun dalam produksi mesin, didukung oleh tim R&D yang kuat yang terus berinovasi untuk menciptakan teknologi terbaru dalam mesin pembuat kantong plastik.

Selain itu, kami berfokus pada kualitas tinggi dan layanan purna jual yang memuaskan, termasuk pelatihan dan dukungan teknis. Hal ini memastikan bahwa pelanggan tidak hanya mendapatkan produk yang berkualitas, tetapi juga layanan yang membantu mereka memaksimalkan penggunaan mesin, seperti Harga Mesin Pembuat Kantong Kresek Plastik.

Testimoni dari pelanggan yang telah menggunakan mesin kami memberikan wawasan berharga tentang kinerja dan keandalan produk. Banyak pelanggan melaporkan peningkatan efisiensi produksi dan penghematan biaya setelah menggunakan mesin pembuat kantong kresek plastik dari Kingdom Machinery.

Studi kasus yang kami kumpulkan menunjukkan bagaimana berbagai bisnis, dari skala kecil hingga besar, telah berhasil meningkatkan kapasitas produksi mereka dengan mesin kami. Pengalaman positif ini mencerminkan komitmen kami terhadap kualitas dan kepuasan pelanggan, seperti Harga Mesin Pembuat Kantong Kresek Plastik.